危险废物是指列入《国家危险废物名录》或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有腐蚀性、毒性、易燃性、反应性等一种以上危险特性的固体、液体或其他形态的废物。危险废物处置技术包括焚烧处置技术、非焚烧处置技术、安全填埋等。危险废物的热解-气化处置工艺指将危险废物先经过热解、再进行高温气化。高温气化熔融可有效防止二噁英的生成,同时可将重金属熔融于炉渣中,使二噁英类、重金属等二次污染物排放降至最低,接近零排放。熔融后的灰渣是一种优良的建筑材料,减轻了填埋处置场的负担。

aspen plus是一种大型通用流程模拟系统,它用严格的计算方法进行单元和全过程计算,不仅可用于化工过程模拟,而且可用于动力、煤炭利用和环境保护等许多工业领域。本文利用aspen plus软件对由废活性炭、焦油渣、中药渣、皮革组成的混合物料进行了热解-气化/燃烧的模拟研究。

1 危险废物的处置工艺流程

将危险废物废活性炭、焦油渣与固体废弃物中药渣、皮革通过配合组成混合危险废物物料(简称混合物料),采用热解-气化技术进行资源化综合利用,其处置工艺流程如图1所示。

图1 危险废物热解-气化/燃烧处置工艺流程

混合物料先经过干燥热解处理,热解后的半焦和热解气分别进入高温气化炉进行气化或燃烧。通过调节氧气比例,实现气化或燃烧工艺模拟,高温气化炉采用液态排渣。气化/燃烧产生的合成气(烟气)到下游工段继续处理。

2 模型的建立

2.1 模拟模型

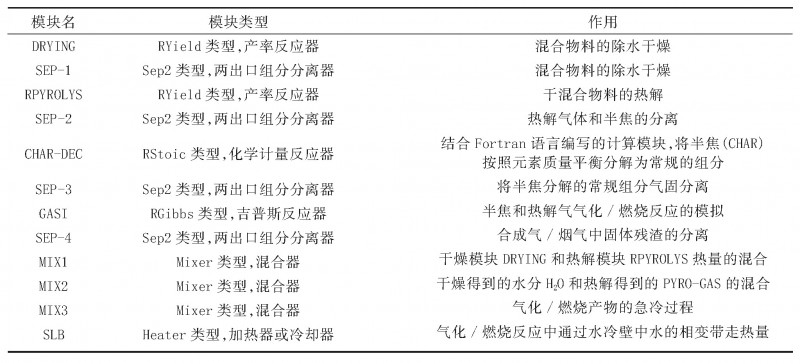

采用aspen plus软件进行混合物料的热解-气化工艺模拟,模拟模型如图2所示,其中实线代表物料线路,虚线代表热量线路。模拟中aspen plus操作单元模块说明见表1,物料及热量符号说明见表2。在25℃和0.4 mpa下,混合物料fqw(非常规组分nc)经过干燥模块drying(ryield反应器)后,通过分离模块sep-1(sep2类型)除去混合物料中的水分。接着进入热解模块rpyrolys(ryield反应器),再通过分离模块sep-2(sep2类型)得到热解气体(pyro-gas)和半焦(char)。热解气体和干燥模块产生的水分都作为热解气送入气化反应模块gasi(rgibbs反应器)。半焦被送入半焦转化模块char-dec(rstoic反应器),该模块将非常规固体物质半焦按照元素质量平衡分解为常规的组分(c、h2、o2、n2、s),再送入气化反应模块。

图2 混合物料的热解-气化aspen plus模拟模型

drying—干燥模块sep-1/2/3/4—气固分离模块rpyrolys—热解模块mix1/2/3—混合模块char-dec—半焦转化模块gasi—气化反应模块slb—换热器模块

表1 aspen plus模型中模块应用说明

表2 aspen plus模型中物料及热量符号说明

选用纯氧为气化剂送入气化反应模块中进行气化反应。采用换热器模块slb(heater类型)模拟气化反应放出的热量与水冷壁之间的换热。气化产物经过混合模块mix3(mixer类型)与水进行急冷处理,最后通过气固分离模块sep-4(sep2类型)分离急冷后的合成气和灰渣。

2.2 组分和物性方法定义

系统模型建立过程中使用的常规组分有c、s、o2、co、h2、co2、h2o、ch4等,在aspen plus中定义为conventional,而原料混合物料、半焦和产品灰则为非常规固体,定义为nonconventional。该混合物料的热解-气化模拟与煤的气化模拟类似,采用rk-soave方程比较合适;对于水和水蒸气则采用steamnbs方程更为适宜。因此,除了slb模块选用steamnbs方程,其余物性方法选用rk-soave方程。

2.3 模型参数设置

为便于模拟计算,对热解模块rpyrolys、半焦转化模块char-dec和气化反应模块gasi的模型参数进行了设定:(1)模块rpyrolys各组分的产率通过实验得到[4],计算时模块rpyrolys需要设定半焦的工业分析、元素分析及硫分析数据。(2)模块char-dec的作用是将非常规固体物质半焦按照元素质量平衡分解为常规的组分c、h2、o2、n2、s,需要通过fortran语言或excel编写的calculator模块实现。(3)模块gasi设置压力和温度参数,并且设置热量损失。

3 模拟结果

采用某项目实际使用的混合物料为原料,以1 850 kg/h、25℃、0.4 mpa条件进入模拟系统。原料的工业分析和元素分析数据见表3。表3中的数据作为aspen plus软件模拟的初始数据。

表3 混合物料的工业分析和元素分析

其他总体模拟条件为:热解压力0.4 mpa,温度550℃;气化压力0.38 mpa,温度1 500℃;气化炉热损失200 k w;水冷壁给水温度105℃,压力1.6 mpa。

3.1 典型气化工况

原料混合物料经过热解、气化后,可以得到合成气和灰渣。以有效气(co+h2)含量作为衡量标准进行合成气品质的评估。

模拟条件:氧气流量740 m3/h。

模拟结果:热解炉热量q1=-1 137 k w(需要加热);气化炉与水冷壁换热量q2=152 k w (折合蒸汽产量215 kg/h);合成气产量3 057 m3/h(急冷前gas-0气相组分)。

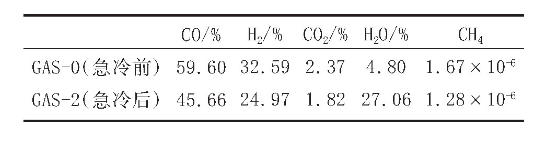

急冷前后合成气主要成分见表4。

表4 急冷前后合成气主要成分(体积分数)

由表4可知,炉内急冷后的湿合成气有效气co+h2体积分数达到了70%左右。急冷后合成气的含水量主要跟急冷后的温度有关,急冷温度越低,含水量越高。炉内急冷前的合成气有效气co+h2体积分数超过了90%,基本上达到了煤气化的水平。因此,该混合物料气化产生的合成气有很高的经济价值,该工艺可以实现危险废弃物减量化、无害化、资源化处理,从而变废为宝。

3.2 燃烧工况

通过调整氧气比例,热解后的混合物料经过气化炉时可实现燃烧工艺模拟。

模拟条件:氧气流量2 340 m3/h。

模拟结果:热解炉热量q1=-1 137 k w,与气化工况相同;气化炉与水冷壁换热量q2=8 573 k w (折合蒸汽产量12 200 kg/h)。

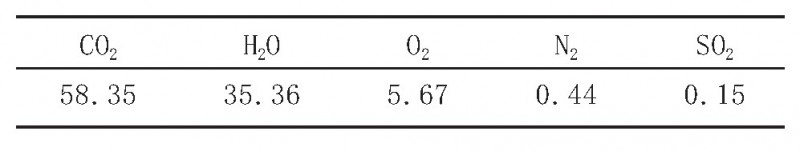

烟气(炉内水急冷前)主要成分见表5。

表5 烟气(炉内水急冷前)主要成分(体积分数)%

为了保证充分燃烧,高温燃烧工艺设计氧气过量5%左右,与气化工艺相比,耗氧量大幅增加,优点是可以产生较多的蒸汽。

3.3 氧气量的影响

气化反应和燃烧反应的区别主要是所供氧气量不同,气化为供氧不足时的不充分燃烧。

3.3.1 氧气量对产品气的影响

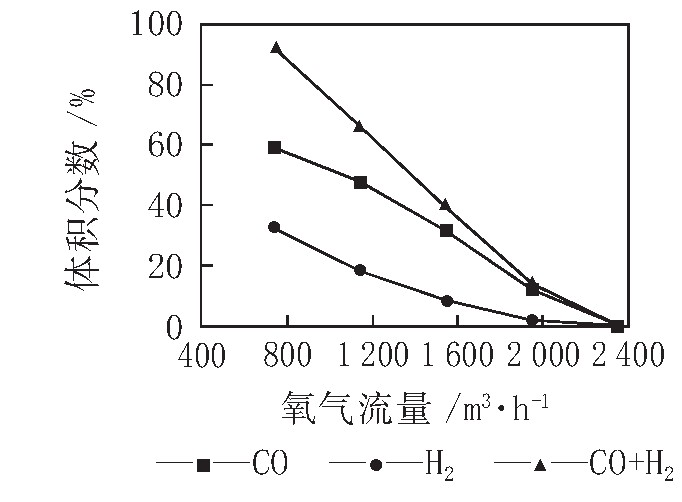

氧气量对产品气(急冷前)中co、h2及co+h2含量的影响如图3所示。

图3 氧气量对产品气的影响

从图3可以看出,随着氧气流量的增加,产品气中co、h2及co+h2含量均逐渐下降,气化反应慢慢变成了充分燃烧反应。随着氧气流量从740 m3/h增加到2 340 m3/h,co+h2体积分数从约92%减小到接近零。这是由于随着氧气流量的增加,部分co、h2与氧气反应生成了co2和h2o,此反应过程为放热反应,因此随着氧气流量的增加,会引起高温气化炉的水冷壁蒸汽产量增加。在满足气化温度的条件下,适当减小氧气流量,可以提高气化反应产品气的co+h2含量。

3.3.2 氧气量对水冷壁换热量的影响

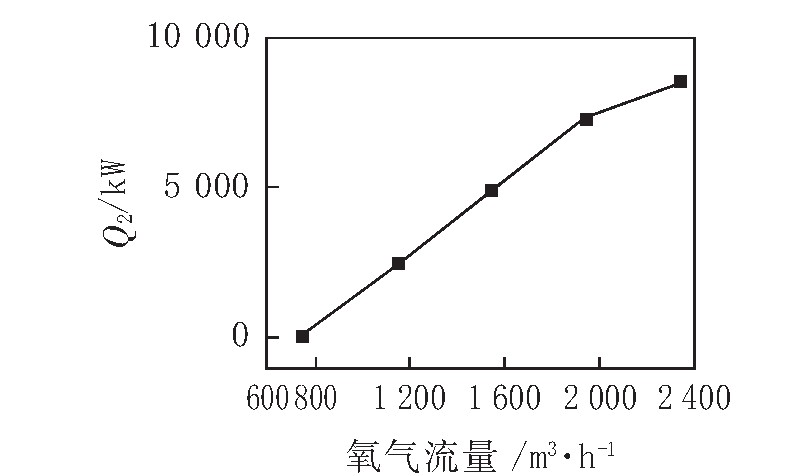

氧气量对气化炉水冷壁换热量q2的影响见图4。

图4 氧气量对水冷壁换热量q2的影响

从图4可以看出,气化炉水冷壁换热量q2随着氧气流量的增加而增大。随着氧气流量从740 m3/h增加到2 340 m3/h,q2从152 k w增加到8 573 k w。在满足气化温度的条件下,减小氧气流量,减小水冷壁换热量q2(极限情况下q2=0),可以提高气化反应产品气的co+h2含量。

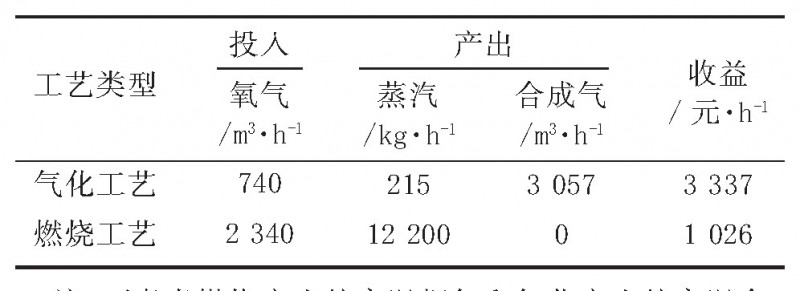

3.4 经济分析

混合物料的气化工艺和燃烧工艺的主要物料消耗是氧气,产出是蒸汽和合成气。气化工艺和燃烧工艺的经济分析比较如表6所示。

注:不考虑燃烧产生的高温烟气和气化产生的高温合成气的热经济价值。其他投入产出品价格按照氧气0.5元/m3、蒸汽180元/t、合成气1.2元/m3计算。

表6 气化工艺和燃烧工艺的经济分析比较

从表6可以看出,该混合物料的处理采用气化工艺比燃烧工艺更具优势,不仅节省耗氧量,同时可以产出高质量的合成气。气化工艺收益约是燃烧工艺的3倍,比燃烧工艺有更好的经济效益。

4 结论

4.1采用气化工艺处理混合物料,不仅节省耗氧量,而且可以产出高质量的合成气。在满足气化温度的条件下,减小氧气流量,减小水冷壁换热量q2(极限情况下q2=0),可以提高气化反应产品气的co+h2含量。

4.2气化工艺收益约是燃烧工艺的3倍,比燃烧工艺有更好的经济效益。

官方公众号

官方公众号 官方小程序

官方小程序