1、适用范围或应用领域

微电子、半导体、涂装、化工等行业的普通及复杂漆雾组分VOCs污染物治理。

2、技术简介

本工艺技术是针对复杂性、大风量、低浓度的有机废气治理而发展起来的一种新技术,目前已经在很多行业得到广泛的应用,该公司的复杂漆份VOCs处理工艺已在国内成功建立10余套应用装置并投入使用,且该公司在富士康科技集团创建了标准化示范项目基地,分别以RTO蓄热式氧化焚烧炉及RCO蓄热式催化氧化炉作为工艺系统末端浓缩气体净化装置。未来将更加普遍地应用于各行各业的复杂有机废气治理中。

3、工艺路线及参数或技术原理

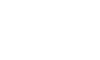

本工艺以高效前处理+吸附浓缩+氧化消解工艺系统集成用于处理含UV、PU、超细粉末等复杂漆雾组分废气的VOCs治理,利用改进型前处理设备组合处理复杂漆分中的杂质、易附着物、易聚合物,利用变频控制可调速沸石转轮进行气体吸附,对沸石分子筛脱附出的高浓度废气进入温度为750-8000℃的RTO炉中,从而破坏分解VOCs分子,VOCs在RTO中的反应式如下:

4、主要技术指标

本工艺技术设计参数 主要参数有:废气风量、废气组分、污染物浓度、废气温度、去除率和排气达标范围等。

装置主要技术参数如下:

(1)设计处理风量m³/h。

(2)设计复杂漆份漆雾组分UV/PU/超细粉或混合态。

(3)设计处理VOCs污染物组分浓度mg/m³。

(4)转轮进口温湿度。

(5)设计处理非甲烷总烃浓度:mg/m³,处理后非甲烷总烃浓度<20mg/m³,苯<0.5mg/m³,苯系物<10mg/m³。

(6)设计净化效率:90%,非甲烷总烃减排95%。

(7)精细过滤耗材型号,设计用量,设计更换周期:60-120天。

(8)废气经过系统装置的设计气体流速:m/s。

(9)风机.html'>风机工作电压380V/6KV,功率kw。

5、技术特点

吸附净化系统:

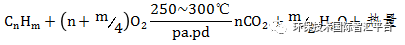

涂装生产过程产生的有机废气汇集后,一并进入后端环保系统进行治理。汇集的废气经过旋风除尘器+旋流板塔+卧式喷淋塔+四级干式过滤器.html'>过滤器去除漆雾、UV、杂质、粉尘等,为降低废气的相对湿度,引后端热空气对气体进行除湿,最后相对干燥、洁净的废气进入沸石转轮的净化区以去除90%及以上的VOCs;经沸石转轮吸附净化后的气体,达到处理要求,通过净化风机.html'>风机送至烟囱,实现达标排放。

脱附再生+热力氧化系统:

吸附饱和的沸石随着转轮的连续旋转,转至再生区,通过小风量热风连续地通过再生区,被吸附到转轮上的VOCs在再生区受热脱附,随热风一起排出。排出的热风含有高浓度的VOCs,通过再生风机.html'>风机送至RTO进行氧化处理,可去除99%的VOCs;经RTO净化后的废气,与吸附净化废气混合后进入烟囱,实现达标排放。

转轮再生热风加热,采用板式换热器实现,以达到节能的目的。

旋风除尘净化效率30%-50%,可将较大颗粒的漆雾颗粒通过离心力的作用而被去除;旋风除尘器风量越小,相对净化效率越高,因此,面漆和底漆废气分别用单独的旋风除尘器进行处理,使效率达到最高。

经过旋风除尘后的废气汇集入集管再一起进入旋流板塔进行进一步的颗粒物去除,集管中设置观察口,使用透明盲板,使阳光照射其他,便于UV漆的固化,含固化后的漆雾颗粒进入旋流板塔进行漆雾分离,旋流板塔选用三层外旋方式进行除尘,并且增加水喷淋,使水与漆雾充分接触并增大漆雾颗粒粒径,便于分离,湿式旋流板塔分离效率60%-80%。

气体经过旋流板塔后的废气进入卧式喷淋塔,喷淋塔采用填料.html'>填料进行内部填充,增大接触面积,对漆雾颗粒进行进一步的拦截,此分离效率为70%-90%。填料.html'>填料塔顶部装有丝网除雾器,对废气进行除水。 经过三级过滤后的废气中漆雾颗粒的去除效率大于90%,与来自调漆间和固化炉的废气一起进入干式过滤装置进行第四级过滤,因固化炉废气含有温度,可对废气进行除湿,此外,工艺中取炉膛热空气对废气进行除湿,进而减小干式过滤耗材的更换,节约运行成本。

6、技术优势

1、降低成本 沸石分子筛转轮串联RTO炉所组成的高效率VOCs废气处理系统,先由沸石分子筛转轮自排入的废气中吸附VOCs污染物,使原本高浓度、低风量的废气,经由12倍浓缩倍率,转换成低风量、高浓度之废气,降低后端处理设备之成本。

2、节省能耗 利用板式换热器加热脱附气,节省能耗。

3、节省投资成本 两条线共用一套RTO装置,可减小占地面积,节省一次投资成本。

4、沉降效果加强 对前处理装备进行改型和创新,提高复杂漆份尤其提高UV漆、超细银粉漆的捕捉量,漆雾洗涤沉降效果加强。

5、防止重复污染 吸附区旁路内循环的建立。当废气经过吸附区吸附后不达标,进入旁路内循环,再次进行吸附处理。此旁路内循环的基本思路为消灭现有污染再吸纳新的污染。

6、提高净化效率 冷却风旁路建立。在漆份及工况十分复杂的情况下,VOCs浓度有可能陡然升高,此时将部分冷却风引入到吸附区以降低脱附风量,同时在传热后补充新风,以维系进入氧化焚烧器的风量在预设范围以内。此旁路的基本思想是以新风对高浓度VOCs进行稀释,因而从效果上看,此工艺调整延长治理时间,提高了净化效率。

7、提高吸附效率 利用氧化装置的排气热量以换热热侧出口排气热量,回收至转轮前端,并设置混风器以降低洗涤后气体的相对湿度,提高转轮吸附效率。

8、保障系统安全 转轮驱动改为变频控制,通过调整转轮转速减少单位面积转轮单位时间内吸附VOCs的量,从而保障系统的安全。

7、设备组成

卧式喷淋塔、沸石转轮。

8、技术要求

本技术VOCs治理是从涂装、喷涂房,烤漆室(如有)前端生产线的负压收集、风道系统、VOCs治理装置、过程控制三方面进行。对每个生产设备、烤漆房单独设计收集系统,每条生产线可单独安装一套“VOCs处理装置”,也可经负压管道汇集后合并处理,在VOCs质量装置设置上吸附浓缩系统可以单独匹配一套氧化装置也可多台吸附浓缩装置功用一套氧化装置,从而提高匹配度和提高节能效果。

排气管道,管道材质:2-4mm镀锌板,管道直径:φ350-2000mm,管道风速:<15m/s。管道从生产端废气排放收集口接入,连接至“VOCs处理装置”,管道具有良好的密闭性,废气不易漏出,风道涂抹锂基脂油脂层以便检修清除堆积漆渣。 喷涂、烤漆生产端的排气管道分别进行设置,经混风后连接到净化系统装置。

9、工程案例

以富士康科技廊坊园区B02烤漆线示范工程为例进行分析:

(1)该处理装置建成后节省了大量耗材更换频率,由原15天-20天更换周期延长至30天-120天,年节省耗材费用253万元。

(2)大大降低装置系统堵塞、减少系统维护频率,由原平均每3天进行维护清理12小时延长至每2周轻度维护检查一次4小时,提高了装置平稳运行时间,提高了产品产能。

(3)减少年维护人工及维护费用约150万元,年耗能费用约为266万,单品1Pic成本降低0.12元,年增加产值1.2亿元。

(4)减少企业环境行政性处罚。

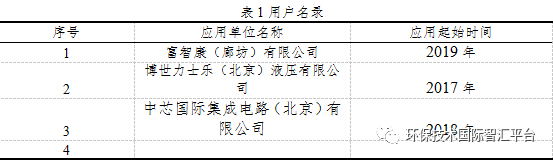

由该公司自主开发的高效前处理+吸附浓缩+氧化消解综合系统集成工艺其技术综合水平有了显著提高,大大提高了工艺适用性乃至超过国际领先水平,特别针对复杂漆份废气VOCs治理的系统高度集成对提升国内涂装等行业大风量、中低浓度VOCs治理水平及装备水平有显著帮助,促进国内工业有机废气治理行业的发展,且通过推广应用该公司在国内各大中型企业建成了标准示范工程,如富士康科技廊坊园区C0₂、B0₂烤漆涂装线VOCs治理示范项目;绍兴中芯F1EXH系统有机排气及净化系统项目;北京博世力乐士挥发性有机废气治理项目等。