历届深港城市\建筑双城双年展(UABB,后文简称“深双”),不仅是先锋建筑与城市发展观的秀场,也是众多智能建造方式天然的实践地。

近期开幕的第九届“深双”中,又有一座从设计到建造全过程使用数字技术赋能的装置作品——“在地铸造”,其不仅体现出建造观念的创新,亦应用了大量实验性的建造技术。在与主创方URBANUS都市实践、北京远瞻照明的合作下,大界机器人负责该装置从设计深化、结构优化、施工图、工厂预制、预搭建、到现场施工的全数字化智能建造。

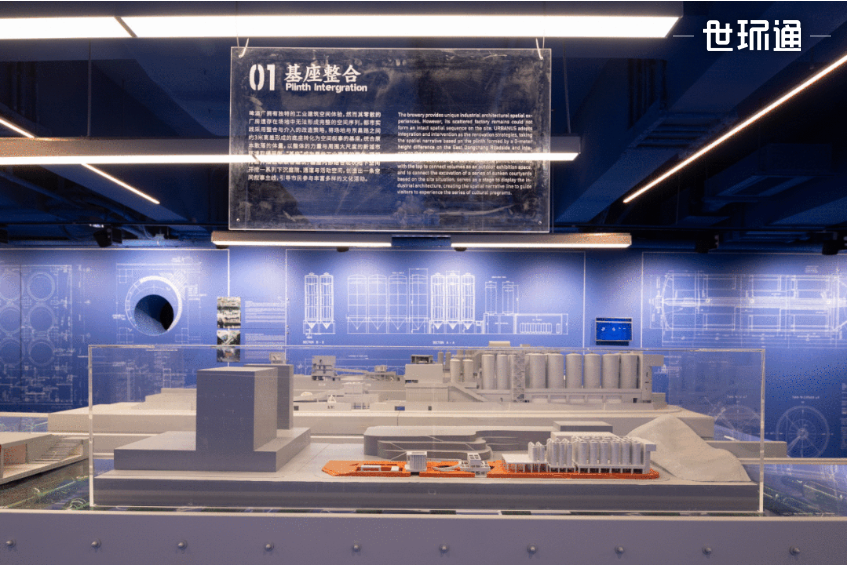

△ 主展场金啤坊与装置“在地铸造” 图源:UABB

—

在地铸造

主展馆金啤坊

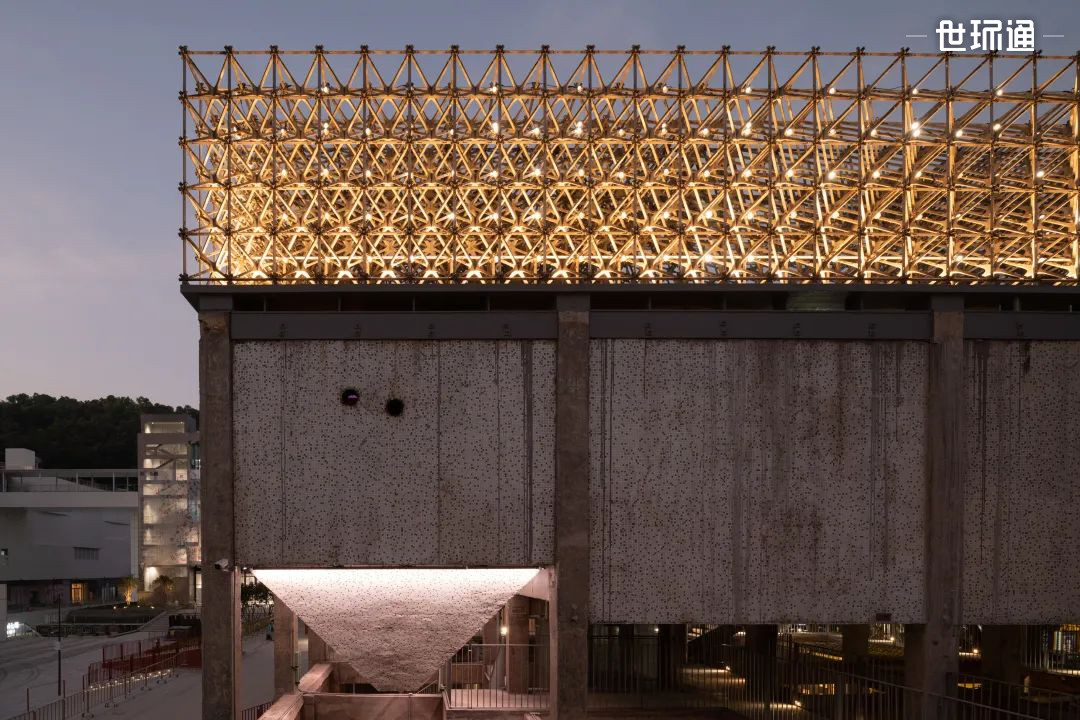

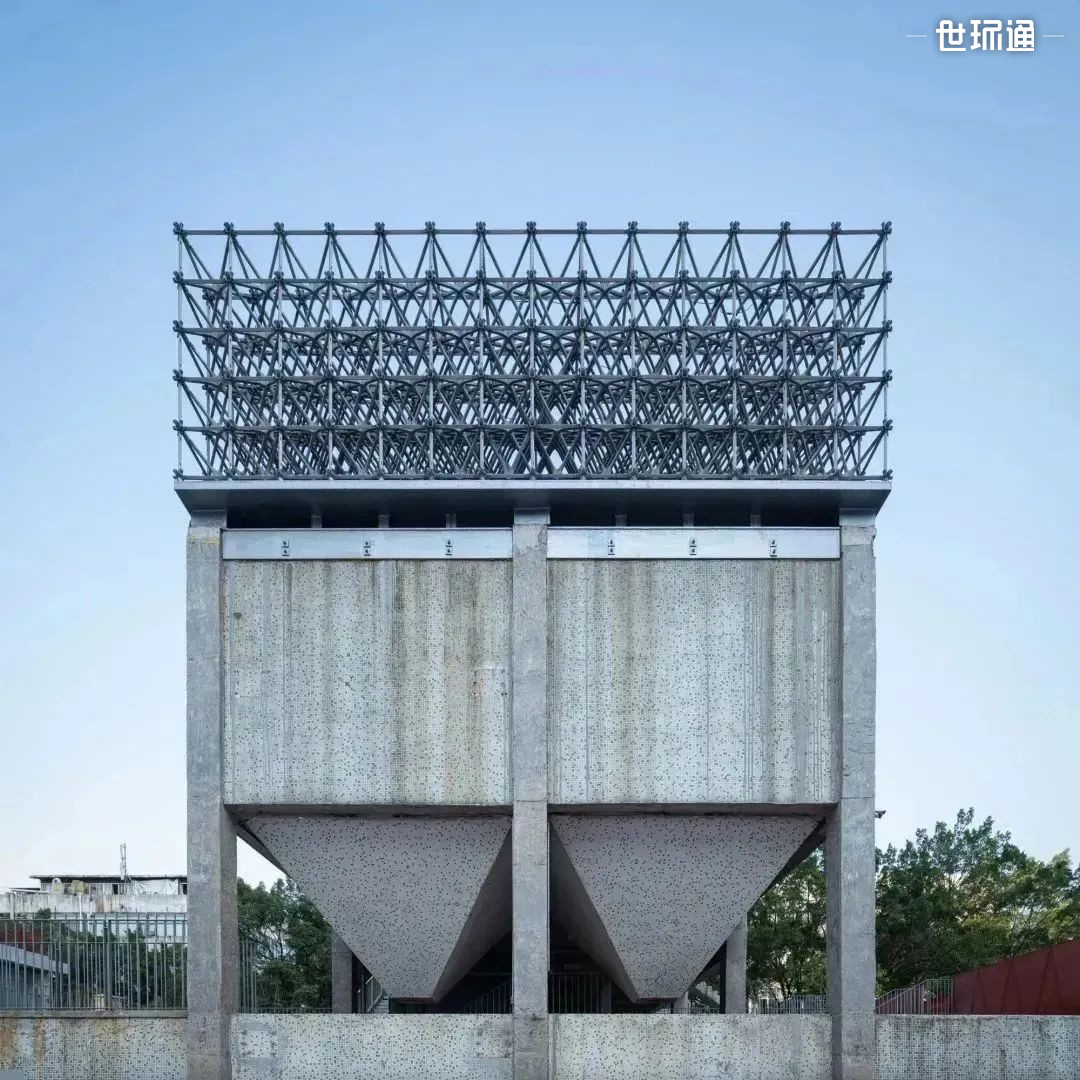

“在地铸造”是由URBANUS都市实践设计的位于金啤坊C栋屋顶的一个城市空间装置。C栋是原金威啤酒厂生产线上的曝气池,为了回应原有水池空间特征及金威啤酒的历史故事,“在地铸造”装置使用了工业金属材料“铸铝”,通过定制铸铝杆件的拼接,形成上千个沙漏状的单元模块,在C栋屋顶组合形成一个通透的云雾状的立体构筑物。

光线透过装置映照在池底和布满历史痕迹的墙面,过滤出波光粼粼的倒影,令人仿佛置身于水底。夜晚降临时灯光缓缓闪烁,整个空间装置呈现出如啤酒泡沫般的效果,隐喻着当年啤酒节上市民欢愉的城市记忆。

△ 第九届“深双”展场导览图 ©UABB

△ 第九届“深双”主展场金啤坊 ©UABB

该项目位于深圳最早的中心城区罗湖区,大界机器人的智能建造过程对“在地铸造”的几何要素进行参数化转译并借助智能建造手段,以数字模型链接生产和施工,实现了由设计到施工的数据流通,并对整个过程进行全程数字化控制跟踪。大界团队通过与设计方和业主的共同协作,最终使金啤坊高质量地亮相深港双年展。

△ “在地铸造”装置实景 ©UABB

—数字拓扑优化

由于该建筑属性为旧改项目类型,建筑本体年代已久混凝土结构的承载力已不好估算,如何能够在实现效果的条件下减小对建筑的荷载使“在地铸造”装置尽量轻盈;以及还面临着建筑顶部“在地铸造”支座部分局部破损,钢筋暴露等问题。

△ C栋改造前 ©大界机器人

△ C栋改造后 ©UABB

大界通过和都市实践的沟通协作,使用参数化软件将物理模型演变成高精度数字化模型对七种单元尺寸方案进行比选,通过三维模型软件快速得出七种方案的整体模型效果,材料用量,支座偏移度,结构线等关键参数。最终衡量了材料用量,支座偏位,以及整体造型后使用了600毫米边长的单元,材料选定铝合金,与最初的方案相比整体结构在提升效果的前提下还极大地降低了造价成本。

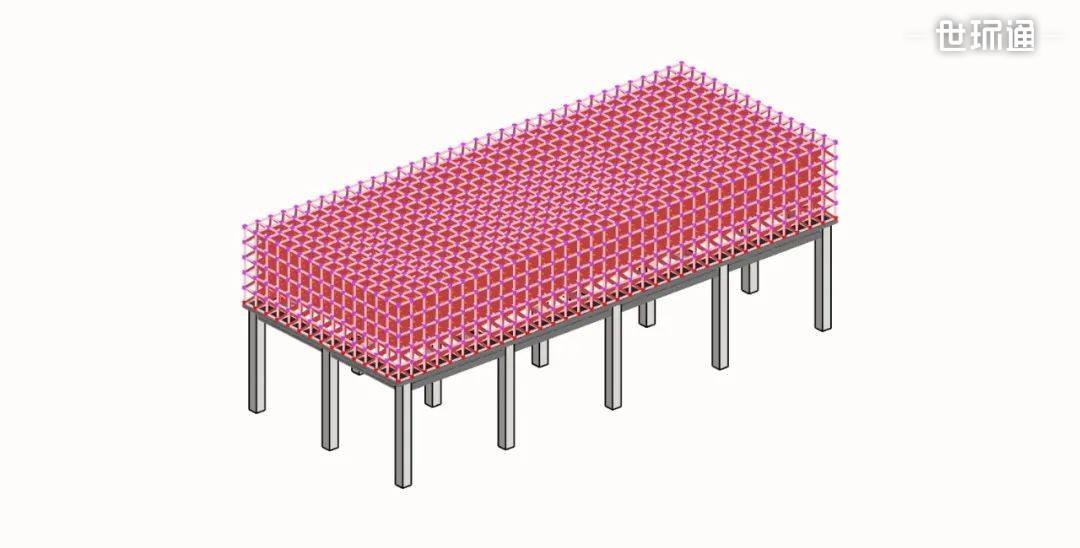

△ 高精度BIM模型 ©大界机器人

△ 高精度BIM模型 ©大界机器人 △ 不同单元模数的仿真计算 ©大界机器人

△ 不同单元模数的仿真计算 ©大界机器人

进一步使用参数化手段,将整体计算模型中的包络内力提取,然后通过设定对节点最不利的情况进行内力筛选。这个比选过程并不只是把方案中存在的问题提前暴露作为对应建筑最终受力模式的直接映射,而是将结构模型作为一种广义上的工具,把一个特定的设计需求转译成一个可高效实施的解决方案。在这个问题转译及寻解过程中,解决问题的模式一方面顾忌了设计本身的造型问题另一方面也最大化地使落地建造更加降本增效。 △ 数字化节点仿真计算 ©大界机器人

△ 数字化节点仿真计算 ©大界机器人 △ 不同节点种类筛选 ©大界机器人

△ 不同节点种类筛选 ©大界机器人

—

铸铝建构策略

建筑设计“在地铸造”装置的原始设想效果,是基于传统木构中使用的榫卯链接方式,由1503个立方体单元构件组合在20×8.5×3.1米的空间中。如何能最大限度地完成建筑的原有构思,装置的可行性建造十分关键,而其中单元模块的链接也成为了主要解决的技术难点。 △ “在地铸造”装置实景 图源:UABB

△ “在地铸造”装置实景 图源:UABB

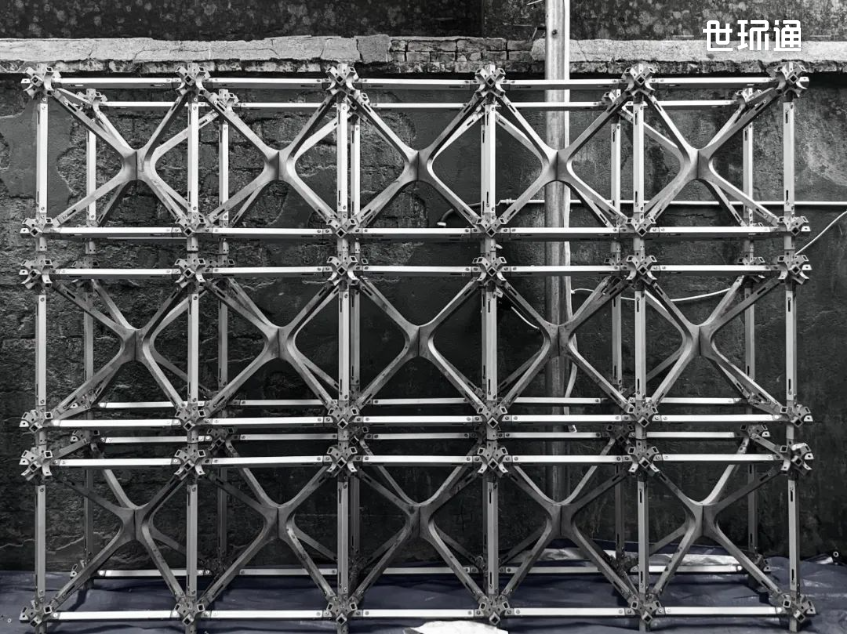

为满足建筑造型及造价成本约束,该装置实际安装使用了一万三千多个定制铸铝构件。在满足造型的基础上节点要尽量隐形,结构上受力要可靠,传力要明确,节点效应要符合结构计算假定,多通连接需要满足构件的拓扑连接方向。此外,还需要满足可以铸造、可以脱模等构造要求。团队创新性地将带有构件的上下分体式的8向联通节点和上中下分体的16向联通节点,通过两种连接体系根据结构拓扑运用作为整个装置的链接策略。

△ “在地铸造”装置实景 图源:UABB

在设计的荷载组合之下,大界使用参数化模型仿真计算了整体结构的强度和变形:通过对节点的结构拓扑特征区分不同种类的节点,然后将最危险处节点力提取进行仿真计算;通过第四强度理论,校核每个危险节点处的材料强度以及变形,进一步确认了节点的结构安全性。

△ 整体结构计算 ©大界机器人

—节点仿真计算

建造过程中,团队面临着设计原型的节点造型复杂,难以用现有方法实现的问题。现下铝合金网格结构使用的节点形式主要有铸造节点、螺栓球节点、盘式节点还有毂式节点。排除多用于网壳体系的盘式节点和毂式节点,适用于空间网架类的铝合金节点为螺栓球节点和铸铝节点。而常规的螺栓球节点和铸铝节点通常有加工不够精确、现场拼装误差较大,以及造型不够美观、不适用于小跨度和小尺寸构件的缺点。

而本项目的节点造型较为复杂,与传统节点形式不同,无法套用现有的节点计算模型和生产加工工艺。如何实现这个节点是一个关键问题。

△ “在地铸造”装置实景 图源:UABB

假设使用重力浇铸将该节点进行整体铸造,无论怎样设计模具,从哪个方向浇铸,都会在角区形成空腔,导致最终的脱模失败或者形状残缺。怎样将节点分块浇铸同样是一个棘手的问题。通过对工艺的进一步了解和工厂调研,两种分块方式得到了大家一致的认可。

△ “在地铸造”装置实景 图源:UABB

△ 压力铸造工艺示意 图源网络

如下图所示,左侧方案为将节点分为上下两片,再通过相交处的榫卯拼接和螺栓固定最终成型。右侧方案为将节点拦腰分为上下两个部分分别浇铸,再通过中间螺栓固定成型。最后大界团队通过模具加工难度对比最后成型效果打样对比,选择了左侧的方案。

△ 不同组合分块方式图示 ©大界机器人

通过重新计算和对有限元节点的仿真分析,重新设计节点具有以下几点优势:

1. 相较于传统铸造节点和螺栓球节点,它解决了小尺寸构件的连接问题,满足结构方案的拓扑构造;

2. 通过一系列仿真试验和测试,该节点满足了结构计算假定,通过了结构受力计算;3. 相较于传统铸造节点和螺栓球节点,它更加贴合建筑要求的简约和隐形的需求;4. 该节点连接稳定,体积重量适中,操作简便有逻辑,大幅度方便了施工阶段工人现场的拼装;

5. 该节点通过合理拆分,满足了铸造的模具构造要求,也满足了铸造脱模要求。节省了制造成本和时间。

△ 节点仿真计算(左上:上下榫卯仿真布置界面;右上:上下分体仿真布置界面;左下:上下榫卯节点应力云图;右下:上下分体应力云图)©大界机器人

△ “在地铸造”与双年展展品 图源:UABB

—

数字制造与在地装配

大界以数字模型链接生产和施工,对空间三维定位进行精准复测及校核,实现了由设计到施工的数据流通。整个装置采取了工厂预制铸铝构件、现场拼装单体框架、吊装单体框架组的建造流程。使用数字化技术指导整个生产建造过程有效地控制了施工建造的生产周期,也辅助建筑师几乎零变形地实现了由小构件拼接构成大跨度框架的创造性建构。

△ “在地铸造”装置实景 ©UABB

工人安装前,大界做好安装指导手册利用数字模型为“在地铸造”提供安装模板,快速、准确地完成了该项目从“工厂预制——到现场组装”的高效建造。

△ 安装指导图解 ©大界机器人

△ 工厂模块预制 ©大界机器人

△ “在地铸造”在金啤坊落地了同名常设展 图源:UABB

—

智造赋能

“智能建造是从设计到建造的全过程数字化赋能,我们会选择最有效的技术工具。于大界而言,机器人技术只是手段之一。”

本项目中,基于建筑师设计理念及建构模型的基础上,大界通过数字技术,从工艺角度为设计端到建造端的全流程提供支持。从针对一个单体原型的设计和研发测试,到结构网架及单元构件仿真和生产的全程数字化跟踪,再到预组装和现场搭设,无不渗透着大界智能建造技术的深厚积累,既提高建筑项目核心价值,也为建筑新材料、新结构、新工艺的探索和突破提供了无限的想象空间。