适用范围或应用领域:

适用于化工、制药、农药、印染、涂料等行业VOC、有机废水、废液及废盐、餐厨废气及垃圾渗滤液等治理与资源化回收利用等。

技术简介:

本技术颠覆传统按照污染物相态进行处理的模式,创造性地提出按照废弃物分子结构处理废弃物的思路,用于有机废气、有机废液、精馏残液、含盐废水、废盐、有机固废等常见“三废”的深度净化与资源化。临氧裂解一体化净化装备实现撬块化,便于运输和安装、占地面积小、灵活,运行成本低、净化效率高,可以嵌入生产装置一体化运行,使得“三废”不出装置、不出车间。此外,本技术可单独使用于垃圾渗滤液、餐厨废气等行业废弃物,具有显著的通用性。

工艺路线及参数或技术原理:

(一)基本原理

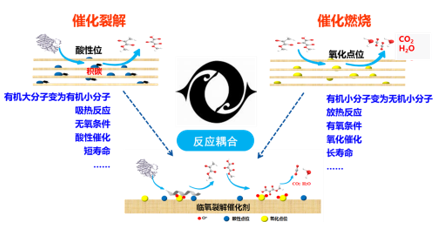

污染物的相态是由其中关键污染组份的挥发性、溶解性、聚集状态和存在介质所决定的,关键污染组份多是可氧化的有机物,存在共性的氧化处理方法。固废中有机聚合物或者大分子有机物热解为气态的温度较高,实现热解氧化的温度一般不低于700 ℃,维持高效净化过程稳定需要大量能耗,且与气态有机物氧化温度不匹配。临氧裂解技术基于有机聚合物和大分子有机物结构特征,设计裂解-氧化双功能催化剂,在裂解催化点位作用下,在300℃左右的反应温度下将有机聚合物或者大分子有机物完全裂解为气态有机小分子,继而在氧化催化点位作用下,在≤450 ℃的反应温度下彻底氧化为无生态污染的二氧化碳、水等物质。

(二)作用过程

双功能催化剂具有裂解功能和氧化功能,在其作用下,能将“三废”中含有的大分子有机物裂解为小分子的有机物,小分子的有机物在氧气氛下再氧化成无机物的小分子,即含有C、H、O、Cl、N等元素的有机污染物在双功能催化剂和氧气氛作用下,发生裂解与氧化耦合作用,C被氧化成CO2,H被氧化成H2O,Cl被转化成HCl和少量的Cl2,N元素被氧化成N2,因反应温度低,几乎不生成氮氧化物;再用碱液洗涤尾气中含有的微量HCl和Cl2,从而使洗涤后的尾气达标排放。

以聚酯有机固废为例,

(1)复合型催化剂中,金属氧化物部分具有氧化作用,加深了有机固废的高温氧化;沸石分子筛具有低温裂解作用,促进高聚物在更低温度下裂解。实现了低温裂解和高温氧化的协同效应

(2)高分子有机物在沸石分子筛酸性位点上C-C键断裂裂解为烃、酯和其他较小的有机物,起到低温裂解的作用

(3)气态氧吸附在金属氧化物上形成活性氧(O*)

(4)金属氧化物在沸石分子筛上的分散大大促进活性氧(O*)在催化剂表面的迁移,迁移到表面O*物种可以借助与金属氧化物催化剂和小分子有机物之间的表面进行接触,裂解的有机物被完全氧化成CO2,并最终扩散到大气中,起到高温氧化的作用。

主要技术指标:

本装置的核心催化材料在系统正常工作条件下,能够快速将有机污染物转化为无机物的小分子。

技术指标如下:

(1) 温度:250~450 ℃

(2) 压力:常压

(3) 盐度:可以将含盐废水的脱盐与临氧裂解结合进行

(4) 悬浮物:较大颗粒悬浮物需进行预处理

(5) 杂质:视杂质具体情况而定

净化指标如下:

(1)净化气中非甲烷总烃含量≤10 mg/m3

(2)净化水中COD可以达到≤ 50 mg/L;

(3)净化水中氨氮可以达到≤ 50 mg/L。

(4)净化盐中TOC≤ 6 mg/L

技术特点:

“低温裂解与高温氧化临氧裂解协同净化技术”是实现“三废”高效净化的创新技术,并具有以下特点:

(1)有效解决了焚烧填埋法、超临界水氧化法存在的污染大、设备能耗高的缺点,具有环保无污染、清洁高效、能耗低的特点;

(2)有效地将难以回收处理的有机污染物转化为无污染、清洁的水和二氧化碳,实现末端无害化;

(3)临氧裂解净化技术简单易操作、PLC或DCS自动控制,具有显著的通用性;

(4)处理对象的多样化,能够对不同类型的“三废”进行处置。

技术优势:

本技术可在250~450 ℃下实现化工“三废”的同时处置,适用于全浓度范围内的废气、废水以及固废同时处理,属于低能耗“三废”处置技术。(1)吸附与膜分离技术:可以分别处理VOC浓度低于300 mg/m3和高于10000 mg/m3的废气。二者都可以处理COD低于10000 mg/L的废水,但无法处理高浓度废水和固废。(2)RTO技术:仅适用于处理VOC浓度5000~20000 mg/m3的废气,且反应温度须达到800~850 ℃,能耗较高,并不适用处理废水和废渣。(3)焚烧技术:反应温度高达850 ℃以上,耗能高。

一体化临氧裂解技术与传统方法对比如下表所示:

技术名称 | 临氧裂解 | 吸附 | 膜分离 | 生物处理 | RTO | 焚烧 |

废气VOC(mg/m3) | 全浓度 | ≤300 | >10000 | / | 5000~20000 | 全浓度/补充燃料 |

废水COD(mg/L) | 全浓度 | ≤10000 | ≤10000 | 非全浓度,需衔接深度处理技术 | 不适用 | 需补充燃料 |

废渣 | 适用 | 不适用 | 不适用 | 适用 | 不适用 | 适用 |

适用范围 | 气、液、固三相 | 气、液两相 | 气、液两相 | 液、固两相 | 气相 | 气、液、固三相 |

反应温度(℃) | 250~450 | 常温 | 常温 | 常温 | 800~850 | >850 |

能耗 | 低 | 低 | 低 | 低 | 高 | 高 |

设备组成:

模块化组成,便于运输、安装,占地面积小。

采用变频风机,同时可根据现场使用环境选装隔音罩。主体设备包括电加热器、余热回收器、反应器等。根据污染物性质,可选配碱洗冷却模块。

控制系统:设备采用PLC或DCS控制系统,对处理设备的运行状态、温度点和压力加以监测。为保证处理系统的正常运行,本设计通过采集与传输温度、压力参数的变化信号来达到装置稳定运行和连锁自动保护功能,设置多个报警及连锁保护,确保设备安全稳定运行。

基本参数:

(1)温度:250~450 ℃;(2)压力:常压(3)风量:200-700000 Nm3/h;(4)功率:30 -1000 kW;(5)废水处理量:10-5000 kg/h;(6)废液处理量:5-500 kg/h

技术要求

设备使用条件:(1)大气压力:86kPa~116 kPa;(2)电源工作环境温度:0℃~40℃;(3)交流电源电压: 380V±10%;(4)交流电源频率:50Hz±10%

外观和结构:

(1)外观:设备表面无裂痕、毛刺及永久性污染物,亦无明显变形和划痕;标识应齐全、正确、清晰。

(2)结构:控制柜和电器柜完整、漆层完好整洁、各个电气元件应该齐全完好,安装位置正确。所有回路接线应准确,连接可靠,标志齐全清晰。所有线缆的规格和布置应符合设计要求,排列整齐,无机械损伤,设备整体防爆。

噪声:设备正常运行时产生的噪声在距离设备1m时<85db(A)。

安全性:进入风机前的废气管线安装LEL报警仪,紧急排放阀,并与主体设备关键温度参数联锁;进入主体设备前的废气安装阻火器,主体设备安装防爆膜片;设备整体防爆,控制柜、电器柜根据摆放位置选择是否防爆设计。

工程案例:

目前临氧裂解技术和撬块装备,已在江苏、山东等省成功推广应用,如江苏镇江某公司2套甲苯氯化生产氯甲苯尾气及邻氯甲苯氯化生产邻氯氯苄和邻氯苯甲醛尾气、常州某公司3套含氯甲苯、氯化苄、氯苯醛有机废气净化装置、如东小洋口某药业公司含盐酸乙醇废气净化装置、某化工公司含甲苯与氯化苄废气净化装置、海安某公司含苯胺废气净化装置、南通某上市公司含甲苯尾气净化装置、南京新材料产业园区某公司2套含乙醛有机废气净化装置、某公司含异丁烯等三废一体化净化装置及山东淄博某矿业集团公司三废一体化净化装置等。具体案例如下:

项目概况:某化工企业排放尾气含有甲苯、氯甲苯和氯化苄等有机物,非甲烷总烃含量3000 mg/m3,风量5000 m3/h,需进行深度净化才能达标排放。

项目主要内容及工艺流程:(1)项目设备:临氧裂解撬装设备以及相关控制仪表和控制系统;(2)进入系统浓度:非甲烷总烃3000 mg/m3;(3)处理后浓度:非甲烷总烃<20 mg/m3、甲苯<5 mg/m3;(4)处理能力:5000 m3/h;(5)非甲烷总烃去除率: >99%

项目主要工艺参数:(1)温度:250~450 ℃;(2)压力:常压;(3)催化剂:运行寿命至少2年

项目运营管理情况:装置运行3000小时,尾气非甲烷总烃<10 mg/m3。

投资运营成本等情况:

运营成本包括系统开车耗电以及高温风机输送耗电。系统开车耗电:假设电加热器功率100 kW,升温时间控制在6 h,则空气升温所耗的电量为600 kWh。假设电加热器每三个月检修一次,全年开车次数为4次,则全年的耗电量为2400 kWh。耐高温风机的电耗:以输送5000 m3/h的风量选型耐高温风机,其电机功率为22 kW,则年耗电量为1.93×105kWh。全年总电耗为1.95×105 kWh,工业用电价按0.8元/kWh计,废气处理电费15.60万元/年。

该装置和并入原有生产装置运行,实现全流程自动控制,可不考虑人力成本。

因此,该装置直接运营成本仅为风机与电加热器耗电,每立方废气处理成本0.003元,废气中每公斤非甲烷总烃处理成本1.19元。

该装置投资费用为340万元,包括技术开发费、催化剂加工、撬装设备加工组装和安装调试、DCS控制系统等。以10年折旧计,折旧费34万元/年

专利成果:

官方公众号

官方公众号 官方小程序

官方小程序